科氏质量流量计被用来测量流体的质量流量、密度和其他信息。它具有一个或多个相同配置的振动管,每个振动管都具有相同的振动模式,包括简单弯曲、扭转、径向和耦合模式。当被测流体静止或被测流体未充入振动管时,流量计振动管上所有位置具有相同的振动相位,当流体以一定的速度流过该振动管时,科里奥利加速度导致沿着该振动管的每个点相对于沿着该振动管的其他点有不同的相位。

该振动管人口端处的相位落后于驱动器,输出端处的相位超前于驱动器,将拾振器布置于振动管的不同点处,产生与振动管不同点处振动相位有关的正弦信号,以时间单位计算拾取的正弦信号的相位差,相位差与流过振动管的质量流量成比例。在科氏质量流量计广泛应用的石油、电厂及化工行业,由于被测流体黏度较大,或者被测流体中含有固体颗粒或粉尘,例如催化装置中出装置油浆中含有的催化剂颗粒,会导致科氏质量流量计振动管在摩擦与碰撞的共同作用下被磨损,振动管管壁厚度的变化,使得管道产生磨损故障,影响质量流量及其他流体信息的测量准确度。同时,如果流量计振动管的磨损状态不能被预警,管壁変薄承压能力降低,以至于很有可能出现被测流体泄露,引发工业安全事故或造成重大经济损失。

该文基于磨损机理硏究与分析了影响科氏质量流量计振动管磨损的因素。为了便于研究分析,以被广泛使用的国产C75型科氏质量流量计为研究

对象开展了相关的理论分析。

1、磨损机理

C75型科氏质量流量计是被广泛应用的科氏质量流量计的一种,其传感器结构如图1所示。图中:D为驱动单元,A、B为检测单元,它们由线圈和磁铁组成,F为法兰,C为分流体,U为U型振动管。

法兰的作用是将科氏流量计固定到管线上,分流体的作用是将流体均分到2个U型管道,驱动单元的作用是驱动振动管做弯曲主振动,检测单元由速度检测线阳和磁铁构成,输出的是振管振动的速度信号。

黏性流体或固体颗粒对管道的磨损分为冲刷磨损和撞击磨损两类。固体颗粒以一定的速度和角度(撞击角)与管道壁接触的磨损称为冲刷蘑损。冲刷磨损是由于固体颗粒撞击管道壁使得管道材料发生点蚀,固体颗粒与管道壁之间的摩擦力移除管道壁的材料。固体颗粒与管道间的摩擦因素、固体颗粒与被测流体的速度、撞击角的大小及固体颗粒大小是影响冲刷磨损的主要因素。撞击磨损是通过固体颗粒对管道壁的撞击作用来移除管道材料的。相比之下,撞击磨损的磨损量远小于冲刷磨损的磨损量。因此,冲刷磨损是流量计振动管磨损的主要因素。

2、撞击角对磨损率的影响

磨损率是衡量管道磨损厚度的标准。固体颗粒与管道壁面的撞击角大小、固体颗粒大小、固体颗粒与被测流体的速度是影响磨损率的主要因素。

撞击角是固体颗粒撞击管道壁面时的速度方向与撞击点切线方向的夹角。在碳钢受煤灰粒子冲蚀作用的大量实验基础上,回归分析出磨损率的经验公式为:

其中:Vp是煤灰粒子的速度,a0是ZUI大撞击角。当a1≤a0时,Ck=0;当a1>a0时, Ck=1;K1=1.505101×10的-6,K2=0.2960,K3=5.0×10的-12。取煤灰粒子的速度Vp=10m/s,管道在粒子不同撞击角的冲蚀作用下的磨损率曲线如图2所示。图2体现了撞击角是影响磨损率的主要因素之一;对于速度确定的固体颗粒:当a1≤a0时,磨损率随着撞击角的增大而增大;当a1=a0时,磨损率有ZUI大值;当a1>a0时,磨损率随着撞击角的增大而减小。

3、固体颗粒大小对磨损率的影响

固体顆粒在管道中的运动轨迹是杂乱无章的,它的大小对其动能及它与管道壁发生碰撞时的能量损失都有一定的影响。根据能量守恒定律,固体颗粒冲刷管道时,冲蚀作用受到颗粒大小的影响,影响磨损率的大小。

为研究颗粒大小对管道磨损率影响的定量关系,利用 GAMBIT对C75型科氏质量流量计建立3D模型和 FLUENTS/6进行仿真分析。划分网格后的3D模型如图3所示。

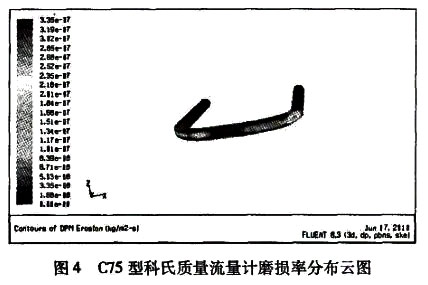

利用 FLUENT对振动管的磨损进行仿真分析,假定沙粒都是均匀的圆球形,沙粒直径分别取d=10um、d=40um、d=70um、d=100um,以水(p=998kg/m³)为被测流体,固体颗粒为沙粒(p=2500kg/m³)。水和沙粒经充分发展后以相同的速度(v=18m/s)进入C75型科氏质量流量计的入口端。求解后得到的流量计振动管被沙粒磨损后的磨损率分布云图如图4所示(沙粒直径d=40um)。

从分布云图中可以看出,直管段受到的磨损非常小,所以忽略沙粒对直管段的磨损。从进口段弯管处开始(按图5的箭头走向),以2mm的垂直高度提取磨损率的大小。沙粒对C75型科氏质量流量计振动管磨损的磨损率分布曲线如图6所示。

磨损率分布曲线体现了沙粒大小对磨损率有一定的影响。沙粒直径大,惯性大,ZUI大磨损率位置较低于小直径沙粒对管道磨损的ZUI大磨损率位置;沙粒在管道中的运动是杂乱无章的,磨损率分布不具有单一性。

4、固体颗粒速度对磨损率的影响

固体颗粒速度的大小是进入流量计振动管颗粒数量多少的标志。因此,固体颗粒数量和固体颗粒速度对磨损率的影响统一归结为固体颗粒速度对磨损率的影响。对图3的3D模型设置边界条件(取沙粒为固体颗粒,空气为被测流体),沙粒为均匀球体(d=40um),速度分别为50m/s、100m/s和200m/s,利用 FLUEN进行求解。采取相同的方法提取各截面上的磨损率得到不同速度、相同粒子大小条件下的C75型科氏质量流量计磨损率分布曲线如图7所示(图中管道位置坐标原点为入口起点)。

图7体现了颗粒速度是影响磨损率的重要因素之一。在颗粒大小相同的条件下,颗粒速度越大,磨损率越大。按照上述的分析和仿真计算结果,以C75为例可以计算在不同的条件下若冲刷长为50mm,宽为20mm的方孔的时间,结果如表1所示。

5、结束语

颗粒对振动管的磨损程度受撞击角大小、颗粒大小、颗粒数量和颗粒的速度影响。当撞击角小于ZUI大撞击角时,磨损率随着撞击角的增大而増大,当撞击角大于ZUI大撞击角时,磨损率随着撞击角的增大而减小;当颗粒的速度相同时,颗粒愈大,磨损率ZUI大点愈滞后于小颗粒磨损率ZUI大点;当颗粒大小定的情况下,磨损率随着速度的增加而变大。以同样的研究方法,对科氏质量流量计进行了研究,得出的结论是相同的。因此,通过限制颗粒大小和颗粒进入流量计振动管的速度延长流量计的使用寿命,或者凭借磨损率计算流量计振动管的预警寿命,避免发生工业事故,减小经济损失。