1.引言

电磁流量计是一种依据法拉第电磁感应定律来测量导电液体体积流量的仪表们。由于其测量管道内无阻挡体、耐腐蚀性强、可靠性高,且不受流体密度、黏度、温度、压力变化的影响,所以,在石油、化工、治金、造纸等行业得到较为广泛的应用。在这些行业中,常常需要测量浆液(固-液两相流,如纸浆等)流量。特别是随着节能减排要求的提高,工业生产中不断出现新的浆液流量测量需求,如用于替代工业锅炉中传统油煤燃料的水煤浆流量的测量。但是,当前用国产的电磁流量计去测量浆液流量时,输出波动很大,测量结果无法反映实际的流量情况。究其原因,是因为国产仪表基本上采用的是低频的方波励磁,没有有效的信号处理方法,仅用单片机来实现励磁的控制和信号处理。而国外采用高频方波励磁技术或双频励磁技术及相应的信号处理方法,如日本东芝的高频电磁流量计和横河的双频电磁流量计,但未披露关键技术细节。为此,研制具有自主知识产权的浆液型电磁流量计,解决浆液流量的快速和稳定测量具有重要意义。

浆液测量的关键在于有效克服浆液噪声的影响。而根据浆液噪声的1/f特性及国外研究结论,可以采用高频励磁或双频励磁来有效降低浆液噪声的影响,进而从信号处理上进一步削弱浆液噪声,提高测量精度。为此,电磁流量计的励磁控制和信号处理至关重要。本文在现有的信号处理方法和励磁控制研究的基础上,提出有效的浆液信号处理方法,并以TI公司DSP芯片TMS320F2812(以下简称F2812)为核心,研制浆液型电磁流量计。

2.系统硬件研制

2.1硬件方案

本系统主要包括励磁驱动模块、信号调理采集模块、信号处理控制模块、人机接口模块、通讯模块及电源管理模块,其硬件框图如图1所示。

由F2812产生特定时序的励磁控制信号控制励磁驱动模块工作。励磁驱动模块向电磁流量计励磁线圈提供特定时序的励磁电流,建立特定形式的交变磁场。励磁电流同时由检流电路检测并由A/D转换电路转换以送给信号处理控制模块。电磁流量计感应输出信号(SIG)由信号调理采集模块调理并进行A/D转换。A/D转换结果再送给信号处理控制模块,由DSP进行信号处理以获取流量信号。人机接口模块用于人机交互操作。通讯模块用于上位机远程监控。

2.2励磁驱动模块

由于浆液噪声幅偵与频率之间成1/f特性,因此,本系统采用高频方波励磁控制方案,以提高传感器输出信号的基频,从而在浆液测量时有效降低浆液噪声影响,提高信噪比。励磁驱动模块主要由恒流源电路、励磁控制电路、检流电路和A/D转换电路组成,具体采用文献中的技术方案。恒流源电路向励磁线閣提供恒定的稳态励磁电流,励磁控制电路用于切换励磁电流的方向以实现方波励磁。由于随工作环境的变化和时间的推移,励磁驱动模块参数及电磁流量计励磁线圈参数可能会发生变化,进而导致励磁电流变化,使得测量结果发生偏差。为此,励磁驱动模块设置了检流电路以检测励磁电流,并由A/D转换电路进行A/D转换以传送给DSP进行处理结果的电流修正。

由于电磁流量计工作时,励磁电流高达数百毫安,而励磁线圈又为感性负载,采用DC/DC器件或类似PWM控制原理反馈控制构建的恒流源电路会使励磁电流响应速度较慢,从而在高频励磁时励磁电流在励磁半周期内无法达到稳态,引起较大的测量误差。因此,采用高功率线性电源搭建恒流源电路并采用高压源供电,以使励磁电流在方向切换时能很快达到稳态,进而保证高频励磁时信号稳定性。恒流源电路原理图如图2所示。R采用精密电阻,通过调整该电阻值即可获得期望的稳态励磁电流。供电电压Vcc为36V。

由于采用方波励磁方案,因而系统的励磁控制电路主要由H桥及其驱动控制电路构成,实现励磁线圈中电流的方波切换。H桥高端接恒流源,低端通过低阻值的检流电阻接地,中间接励磁线圈。由于励磁切换时感性负载会导致H桥高端电压的大幅波动。因而,H桥高端桥臂采用PNP达林顿管以方便通过电流来进行控制。H桥低端桥臂采用NMOS管,由于其栅极电流可以忽略不计,进而可保证H桥低端与地之间的检流电阻能准确检测励磁电流。H桥各桥臂均反接保护二极管,且采用对臂联动控制方式以实现高频或双频方波励磁时励磁线圈中电流完全流过检流电阻。H桥高端对地并接限幅保护二极管。励磁控制时,由F2812发出励磁控制信号,实现方波励磁。

检流电路主要由H桥低端与地之间的检流电阻、仪用运放及低通滤波电路组成,用于检测励磁电流。检流电阻选用1Ω精密电阻。仪用运放与滤波电路主要用于对检流电阻上的电压进行放大滤波供ADC进行MD转换。

由于励磁电流用于信号处理中的流量修正,而流量测量精度要求较高,因此,A/D转换电路中选用24位高精度∑-△型串口A/D转换器,采样率定4800Hz。

2.3信号调理采集模块

信号调理采集模块主要由前置差分放大电路、偏置调螫电路、低通滤波电路及A/D转换电路组成。前置差分放大电路用于实现阻抗匹配、信号放大并消除信号中的共模干扰。由于电磁流量计输出阻抗高达几百千欧,信号微弱且易受外界干扰,因此,采用低偏置电流高输入阻抗的运放TL074搭建前置差分放大电路,放大倍数设为11倍。

偏置调整电路用于输出偏置调整量,提供给前置差分放大电路以将信号调整到线性测量范围,避免极化噪声导致信号放大包和。偏置调整电路由一个D/A转换电路和一个减法电路组成。DAC选用10位串口型TLC5615,输出范围为0~5V。减法电路将DAC输出电压与25V基准电压相减,并进行放大从而实现正负双极性偏置调整。

低通滤波放大电路用于对差分放大后的信号进行滤波消噪,提高信噪比。采用两个二阶低通滤波电路级联的方式构建四阶低通滤波器,滤波截止频率设为2kHz,每级放大倍数为2倍,从而将经过偏置调整后的输出信号再放大4倍。

由于对信号精度要求较高,此处A/D转换电路同样选用24位高精度ADC。

2.4信号处理控制模块

由于浆液测量的关键在于浆液噪声的去除,其信号处理算法相对于纯水等单相介质的测量算法往往较大。

因此,系统中采用TI公司DSP芯片TMS320F2812作为信号处理及系统控制核心,并外扩一征64KW SRAM作为数据存储器以增强数据处理能力。系统信号处理控制模块功能框图如图3所示。

TMS320F2812内核是一片32位定点CPU,zui高丁作时钟可达150MHz,从而为系统中信号的高速处理和算法的实时实现提供了充分的条件。另外F2812还拥有丰富的片上外设。本系统中采用事件管理器模块的PWM输出功能控制励磁驱动模块工作;利用事件管理器捕获功能判断ADC是否转换完成并以GPIO口模拟SPI与ADC通讯以读取ADC的转换结果;采用硬件SPI模块向信号采集模块DAC输出偏置量;采用 SCIA与上位机通讯;PE模块管理全部中断操作;采用GPIO及中断模块处理键盘操作;并口液晶映射至F2812的 XINTFO区,通过总线进行操作;外扩SRAM用作数据存储器,并映射至F2812的 XINTF6区;采用看门狗模块监视系统运行,防止死机。F2812的时钟由30MHz有源晶振提供以使CPU工作在zui高速率;另外,采用阻容式复位电路以方便调试时手动复位,程序则通过JTAG口进行下载和调试。

2.5人机接口模块

由键盘及液晶显示电路组成,方便T业现场仪表参数和其它参数的输人设置和流速的现场显示。系统中采用4个按键组合的方式,通过菜单进行仪表参数设定;采用带背光的点阵式LCD以将有关系统测量的参数、单位、提示符、诊断信息等显示出来。

2.6通讯模块

采用F2812片上SCIA作为通讯端口,采用电平转换芯片MAX3221实现3.3 V CMOS逻辑电平与标准RS232电平之间的转换,zui高通讯速度能达到250x10³bit/s,从而为采集的传感器输出数据、励磁电流数据及其他测量数据和诊断信息的实时传送提供条件,并方便远程监控。

2.7电源管理模块

为方便使用,系统采用220V市电供电,通过开关电源电路将其变换为系统中所需的直流励磁电源36V和系统其他部分工作电源±15V。模拟调理部分的±12V电源采用线性电源从±15V直接变换;模拟5V电源由线性电源从+12V变换;DSP系统所需的数字3.3V和1.8V电源先由DC/DC从+15V变至+5V,再由低压差双路输出线性电源TPS767D301将其变换成3.3V和1.8V。设计中,模拟电源和数字电源分开设计。

系统中同时将TPS767D301的两个开漏输出复位引脚与手动复位电路的输出直接连接并通过电阻上拉,接人至F2812复位输入引脚,以实现F812在系统上电和断电及手动复位时能够得到有效的复位。

3.系统软件研制

1信号处理方法

根据法拉第电磁感应定律及主要噪声产生机制,电磁流量计输出信号形式如式(1)所示。其中,第一项BDv为由流体流速v引起的输出分量,第二项为由于电极回路与磁力线不平行造成的正交分量,第三项为由于涡流效应导致的同相干扰分量,第四项为工频干扰,第五项为由于电化学效应导致的极化噪声、流动噪声及浆液噪声等。另外,信号中还存在白噪声。

式中:只有BDv为反映流体流速的有用信号,而其他分量均为干扰分量。其中,正交干扰和同相干扰可以通过采用方波励磁的方式并在励磁稳态进行采样加以消除。共模工频干扰项由前置差分放大电路消除。所以,信号处理时主要在于去除差模工频干扰及电化学效应导致的噪声。浆液测量时,电化学效应主要引起极化噪声及固体颗粒划过电极时的浆液噪声。极化噪声引起传感器输出信号的基准点漂移、频率很低,浆液噪声则表现为电极极化状态突然被打破并重新建立极化平衡状态而造成信号校大跳变的过程,其与频率之间呈1/f特性。浆液测量时,如何去除此类噪声为系统软件设计的关键。针对差模工频千扰、极化噪声及白噪声,由于系统采用方波励磁,传感器输出信号的理想特性也应为方波,所以,系统中采用梳状带通滤波器,只让特定频率的方波信号通过,从而去除其他频率分量的噪声干扰。设系统励磁频率为fe,(一般不为工频频率),则梳状带通滤波器的带通中心频率设置为fe,3f、5fe、7fe,等。梳状带通滤波器Z域传递函数如式(2)所示。其中,n为滤波器阶数,其值为励磁半周期采样点数。

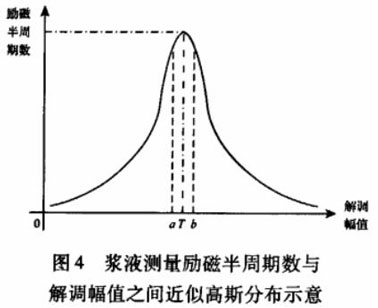

由于浆液噪声频带范围较宽,覆盖整个方波信号的频带范同,且其频率呈1/f特性,因而,上述梳状带通滤波器不能有效克服浆液噪声的干扰。由式(1)可知,方波励磁时,流体的流速与传感器感应输出方波信号的正负半周幅值差成正比。在信号处理时,需对传感器输出信号进行幅偵解调,求取其正负半周幅值之差。浆液干扰发生在不同的励磁半周期有可能造成对应半周期内的幅值解调结果偏大或偏小,从而引起测量误差。为此,通过对一段时间长度的浆液流量实验数据各励磁半周期的幅值解调结果进行统计分析发现,解调幅值与励磁半周期数成近似高斯模型,近似高斯分布示意图如图4所示。图4中,7为无浆液干扰影响的励磁半周期幅值解调结果,[ab]为误差带。超过[ab]误差带的幅值解调结果即为浆液干扰引起的幅值偏大或幅值偏小的结果。

可见,浆液测量时,解调幅值正常的励磁半周期数仍然是占绝对大多数,而浆液干扰引起的幅值偏大和幅值偏小的励磁半周期数则近似相等且比较少。因此,幅值解调后,可先对幅值解调结果进行统计分析,即对一段时间内的幅值解调结果进行排序,并取排序结果中幅值居中的一段数据的平均值作为反映实际流量大小的幅值结果7。统计分析后再进行信号的递推重构,以获取不受浆液干扰影响的毎个半励磁周期的信号。信号重构计算式为:

式中:T为统计排序得到的幅值结果,R为信号重构的结果,R(k)位于励磁正半周期时,取=0;R(k)位于励磁负半周期时,取i=1。信号重构结果序列R中的每点对应半励磁周期平稳态的信号大小。信号重构后即可再通过梳状带通滤波器滤除其他噪声。

综上所述,基于统计分析与信号重构的浆液信号处理流程为:幅值解调Ⅰ→统计分析→信号重构→梳状带通滤波一幅值解调Ⅱ→电流修正→滑动均值滤波→流量转换。其中,幅值解调Ⅰ是直接计算系统采集进来的传感器信号的每励磁半周期的信号幅值;幅值解调Ⅱ是求取信号重构与梳状带通滤波后信号每励磁半周期的信号幅值;然后,将其与励磁电流相除得到电流修正结果,并进行滑动均值滤波和流量转换得到测量输出的流量值。

3.2软件实现

软件设计采用模块化设计方案,将完成特定功能或类似功能的子程序组合成功能模块,主要功能模块有:初始化模块、驱动模块、数据处理模块、通讯模块、人机接口模块、看门狗模块等,由主程序统一调用和协调各模块正常有序工作。

初始化模块负责系统内F2812、过程参数变量及各外设初始工作状态的初始化。系统将软件程序下载至内部 Flash中,并在系统初始化时将调用频繁的子程序从Flash中拷贝到内部RAM中运行以提高程序执行效率。外设初始化主要包括系统中各模块的T作状态的初始化,如采集模块ADC的同步启动、偏置调整的初始输出及驱动、通讯的初始化等。

驱动模块主要为励磁控制,由F2812结合时序逻辑电路实现。单频励磁时,励磁控制仅由 GP Timer4控制;双频励磁时,励磁控制由定时器 CP Timer3和 GP Timer4控制。系统初始化后,插入相应定时器启动程序即可进行励磁控制,而无需CPU干预。

数据处理模块主要包括数据采集、流量计算和偏置调整三个子模块。数据采集通过捕获中断(CAPl)通知CPU读取数据,由 GPIOA8/9模拟SPI功能来同步读取传感器信号和励磁电流的转换结果。偏置调整则通过设置上下门限,当信号zui大幅值超过上门限或其zui小幅值低于下门限时,则计算偏置调整量并由SPI控制偏置调整电路DAC输出将其基准拉回至0。流量计算则采用

3.1节所述基于统计分析与信号重构的浆液信号处理流程。

通讯模块采用SCI接收中断方式监听上位机控制指令,在与上位机数据交互中采用FIFO模块进行数据信息批量处理,并根据上位机指令动态调整FIFO级数以提高系统自身通讯效率。SCI通讯波特率由上位机设定,系统中F2812采用自动侦测的方式设置波特率。人机接口模块用于液晶刷新、显示切换及参数修改等;看门狗模块为防止系统“死机”,系统启用F2812内部自带的看门狗模块。

主监控程序是整个软件系统的总调度程序,控制着程序的有序运行。系统上电或复位后,主程序先调用各模块初始化子程序,进而启动励磁控制,继而同步ADC工作,然后进入数据处理循环操作。主监控程序流程图如图5所示。

4.实验结果

为了考核研制的浆液型电磁流量计的测量精度和浆液测量性能,在重庆川仪自动化股份有限公司流量仪表分公司分别进行了水流量标定实验和浆液测量实验。

1)水流量标定结果

水流量标定采用标准表法,标准表精度为0.2级,标定线口径分别为100mm、50mm、25mm。系统励磁方式为25Hz方波励磁,信号采样率为4800Hz。水流量标定中,由上位机发送指令同步控制被校表与标准表累计流量的启停并计时,由串口通讯方式读取两表的测量结果。上述各口径水流量标定实验结果表明,该浆液型电磁流量计的测量精度优于0.5级。由于电磁流量计的测量结果只与流体的流速有关,而与流体的介质无关,因此,上述水流量标定结果可保证该电磁流量计的浆液测量精度。

2)浆液测量结果

系统的浆液测量实验在重庆川仪自动化股份有限公司自制的25mm口径的浆液流量测量实验装置上进行,同时在该装置上与当前技术先进的日本东芝浆液型电磁流量计进行了测量比照实验。浆液流量测量实验装置主要由水槽、泵、管道、两台电磁流量计一次仪表、分流阀等组成。其中,两台一次仪表串接于主管路中,上游一次仪表接本系统,下游一次仪表接东芝浆液型电磁流量计二次仪表;分流阀位于两台一次仪表的上游,以通过控制支

管路分流流量来实现对主管路流量的控制;流过主管路与支管路的浆液流体均直接返回水槽。实验中,纸浆质量浓度配为实验装置所允许的zui大浓度(约为5%)。为方便比照,实验时先将流量调至zui大,然后调整本系统仪表修正系数以使两表测量结果示值一致。由于工业应用中,浆液测量要求主要为稳定测量和快速跟随,测量结果波动一般要求不超过±5%,跟随时间在4s以内。因此,本实验主要考察系统浆液测量的波动率和跟随响应速

度,并与东芝浆液型电磁流量计进行比照。波动率定义为一段时间内测量结果的zui大值与zui小值之差除以zui大值与zui小值之和。实验时依次取5种纸浆浓度(依次加水稀释),每种浓度下取两个流量点进行实验,每组实验记录2008的测量结果数据来计算波动率。浆液测量跟随响应速度实验则是在zui大浓度、zui大流速下采用启/停泵的控制方法,记录系统的跟随响应时间。

实验结果表明,本系统浆液测量时稳态波动率在4%以内,跟随响应时间在4s以内,从而具有较好的浆液噪声抑制能力和较快的动态跟随响应速度,满足实际应用要求,且测量性能与东芝浆液型电磁流量计接近。图6和图7分别为在zui大纸浆浓度、满流量情况下,系统浆液稳态测量曲线图和纸浆泵启-停-启时系统浆液测量曲线图。

5.结论

1)采用基于线性电源的高频方波励磁控制技术,以TMS320F2812为核心,研制了浆液型电磁流量计,系统运算能力强且能保证高频方波励磁时信号零点稳定。研究结果表明,系统能有效用于浆液测量。

2)采用基于统计分析与信号重构的浆液信号处理方法,能够很好地克服信号中的浆液干扰,并有效抑制工频干扰、极化漂移等噪声的影响,实现浆液流量的准确测量。

3)水流量标定实验结果表明,该浆液型电磁流量计的测量精度优于0.5级,从而保证了其浆液测量精度。纸浆测量实验结果表明,该浆液型电磁流量计浆液测量稳态波动率小于4%,动态跟随响应时间均在4s以内,满足实际工业应用的要求。